ISV Umwelt – Ren separation opnået

Det kommunale rensningsanlæg i Diepholz er en af ISV Umwelt's kunder.

Kompakt anlæg til afvanding af biomasse

Slam fra rensningsanlæg forberedes til termisk behandling ved hjælp af en centrifuge. Et omfattende sæt af sensorer giver mulighed for præcis overvågning af anlægget, både på stedet og på afstand. Derudover er installation, idriftsættelse og serviceprocesser særligt effektive takket være IO-Link.

I Tyskland produceres der næsten 2 millioner tons slam fra rensningsanlæg om året i ca. 10.000 rensningsanlæg. Mens det meste slam fra rensningsanlæg tidligere blev brugt som gødning i landbruget, bliver mere og mere slam nu genvundet termisk af miljømæssige årsager. Lovgivningsmæssige krav i Tyskland kræver, at alt slam fra rensningsanlæg skal anvendes til fosforgenvinding i monoforbrændingsanlæg senest fra 2029.

Men før slam fra rensningsanlæg for det første kan anvendes som brændstof, skal dets indhold af faste stoffer separeres fra det høje vandindhold - som udgør over 97 procent af massen.

Det er her virksomheden ISV Umwelt fra Langelsheim i Niedersachsen kommer i spil. Stifter og administrerende direktør Sven Penkwitt forklarer: "Vi bygger mobile anlæg til afvanding af biomasse og udlejer dem til vores kunder, enten midlertidigt eller permanent.

En af disse kunder er det kommunale rensningsanlæg i Diepholz, hvor ISV-Umwelt opstiller et af sine anlæg i en periode på én uge ca. fire gange om året. "I denne periode bliver ca. 72 tons tørstof, som derefter kan bruges til termisk genanvendelse, separeret fra ca. 2400 kubikmeter udrådnet slam, der samler sig i store bassiner i en periode på tre måneder."

Slammet fra rensningsanlæg (venstre) separeres til vand (midt) og tørt substrat (på bakken til højre).

Separation med centrifuge

Separationsanlægget er et autonomt system og er placeret i en 12 meter lang mobil container. Den centrale del er en dekantercentrifuge. Dens tromle roterer med 3.200 omdrejninger i minuttet og genererer centrifugalkræfter, der svarer til 3.000 gange tyngdeaccelerationen. Når slammet føres fra opsamlingsbassinerne med pumpe og slange, bliver de tunge faste stoffer presset udad. Derfra føres de til den udvendige side ved hjælp af snegletransportører, mens vandet, der er lettere, bliver midt i tromlen og løber af. Et transportbånd transporterer dem derefter til en opsamlingsbeholder for at blive transporteret til kraftvarmeværket. Et flokkuleringsmiddel tilsættes for at optimere separationen. Typen og doseringen af dette middel justeres i forhold til slammets respektive sammensætning.

For at opnå et optimalt afvandingsresultat skal det være muligt at tilpasse processen ved forskellige punkter, og det er her ifm kommer ind: ifm tilbyder som automatiseringsspecialist en bred portefølje af sensorer og automatiseringsløsninger, der kan anvendes til præcis justering og gennemsigtig visualisering og analyse af processer ned til mindste detalje.

Overvågning af centrifugen

Centrifugens to hovedlejer er udsat for ekstreme kræfter, når den tunge tromle roterer det nogle gange inhomogene slam med en enorm hastighed. Derfor er der skruet to VVB-vibrationssensorer i hvert leje. De overvåger permanent vibrationsmønstret.

Et vibrationsmønster, der afviger fra normen, giver mulighed for hurtigt at detektere om massen ikke kan behandles, dvs. separeres, korrekt, fordi f.eks. konsistensen eller viskositeten ikke er i orden, eller der kommer grove klumper ind i centrifugen. Derefter kan servicepersonalet gribe ind og for eksempel reducere centrifugens hastighed for at forhindre skader.

Slitage af tromlelejerne detekteres også på et tidligt tidspunkt ved hjælp af en øget vibrationsamplitude og rapporteres som et vedligeholdelsessignal. Derudover har vibrationssensoren en integreret temperatursensor. Stigende temperaturværdier indikerer en øget friktion på grund af slitage.

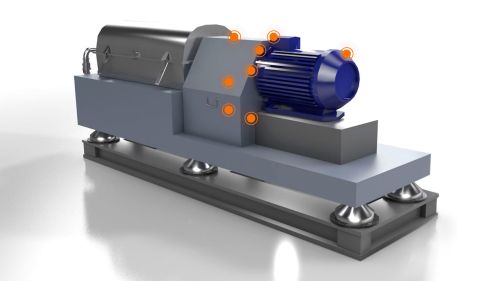

Billede 1: Denne dekantercentrifuge, som separerer vand og tørstof ved 3.000 gange tyngdeaccelerationen, er kernen i anlægget. Billede 2: En vibrationssensor sikrer, at der ikke opstår kritiske vibrationer.

Der produceres næsten 300 tons tørt substrat i Diepholz om året, som udnyttes termisk.

Hydraulikaggregat

Der er placeret en hydraulisk drevet snegletransportør med højt drejningsmoment, som sammentrykker de faste stoffer og udleder dem til den udvendige side, i centrifugens midterakse. Trykket genereres af en elektrisk drevet hydraulisk enhed. En PV8 trykafbryder med et måleområde på 0 til 250 bar måler det hydrauliske tryk til styring af den elektriske pumpemotor ved hjælp af en frekvensomformer. Trykket bliver derfor anvendt til at styre snegledrevet og i sidste ende anlæggets udledning af faste stoffer.

Der er også en af LI5-seriens niveausensorer på aggregatet. Den detekterer oliestanden og olietemperaturen og giver en advarsel, når tilladte værdier overskrides eller underskrides.

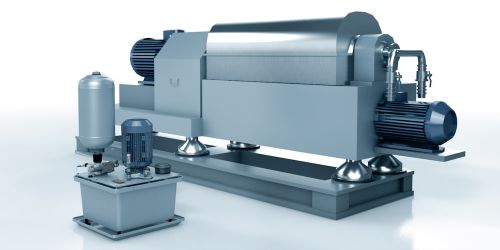

Overvågning af det hydrauliske aggregat med hensyn til tryk, oliestand og temperatur.

Den elektrisk drevne hydrauliske enhed til snegletransportøren i centrifugen.

Overvågning af tilstrømningen

Den præcise måling af tilstrømningen af slam fra rensningsanlæg i centrifugen er afgørende for en effektiv separationsproces. Til dette formål er der installeret en magnetisk-induktiv flowsensor i tilløbet. Denne sensor detekterer pålideligt en lang række flydende og viskøse mediers flow, i dette tilfælde mængden af biomasse eller slam fra rensningsanlæg, der tilføjes, og som typisk varierer fra 15 til maks. 56 kubikmeter i timen. Denne målte værdi bliver kombineret med både fødepumpen og centrifugestyren i anlægsstyringen. Sensorens funktion er baseret på det magnetisk-induktive måleprincip. Det giver følgende fordele: målesektionen er fri for måleelementer eller andre komponenter, som slammets faste komponenter kan klæbe til og blokere røret.

Derudover måler sensoren det transporterede slams temperatur. Dette slams viskositet er højere på den kolde årstid - en afgørende faktor, der skal tages højde for, når der tilføres materiale til centrifugen.

Alt drejer sig om blandingen

For at opnå en optimal faseadskillelse (dette er begrebet, der anvendes af specialister til separation af væske og faste stoffer), tilsættes der et flokkuleringsmiddel til slammet. Flokkuleringsmidlet er tilpasset den enkelte slamtype, dvs. at opskriften varierer alt efter rensningsanlægget. Flokkuleringsmidlet består af vand og et polymerkoncentrat. Begge dele forberedes individuelt for at sikre et nøjagtigt blandingsforhold. Til dette formål anvendes der en vortex-flowsensor. Den måler præcist det vand, som forblandingstanken forsynes med, og regulerer dermed opskriften på flokkuleringsmidlet.

Selve forblandingstanken overvåges med LR7000 niveausensoren, som har en sonde med en styret mikrobølge til niveaumåling. Dette måleprincip har den fordel, at det ikke påvirkes af, at flokkuleringsmidlet skummer. Derudover kan sonden nemt afkortes og dermed tilpasses tankens højde.

Det forberedte, færdige flokkuleringsmiddel føres ind i centrifugen sammen med slammet fra rensningsanlægget. En SM8020 flowmåler, hvis funktion er baseret på det magnetisk-induktive måleprincip, overvåger præcist den tilførte mængde. I modsætning til vortex-sensoren kan denne flowmåler ikke kun detektere vand, men alle flydende medier nøjagtigt, herunder det højviskøse polymere flokkuleringsmiddel.

Billede 1: LR7000-niveausensoren bruger en mikrobølge til at detektere niveauet i flokkuleringsmidlets forblandingstank. Billede 2: Forskellige flowsensorer hjælper med at dosere flokkuleringsmidlet.

Måling på lagertanken

Lagertanken med polymerkoncentratet overvåges ved hjælp af KQ1000-niveausensoren. Denne sensor er monteret på tankens udvendige side og detekterer påfyldningsniveauet gennem tankvæggen. Tre koblingssignaler med forskellige prioriteringer minder dig om at fylde tanken op igen. Sven Penkwitt har fundet en særlig pragmatisk løsning her: "Sensorens installationsposition på forsyningstanken kan være højere eller lavere afhængigt af leveringstiden og den påkrævede produktmængde, hvilket giver os fleksibilitet i ordrens produktionstid."

Den kapacitive sensor detekterer polymerkoncentratets niveau gennem beholdervæggen og signalerer, når der skal bestilles forsyninger.

Central målt værdi: En magnetisk-induktiv flowsensor overvåger mængden af slam, der tilføres centrifugen.

Enkelt og let med IO-Link

Alle sensorer i dette anlæg bruger IO-Link kommunikationsprotokollen. Sven Penkwitt forklarer fordelen for hans virksomhed: "IO-Link reducerer ledningsføringen og giver mulighed for en meget mere effektiv idriftsættelse. Struktureret ledningsføring består hovedsageligt af at skrue stik på sensorer og moduler. Kilder til fejl, som f.eks. forkert tilsluttede kabler, elimineres. Vores første anlæg blev ledningsført på den traditionelle måde, og vi skulle bruge ca. 2 ½ dag til dette. I dag varer det kun 2 timer med IO-Link."

I henhold til Penkwitt er én relevant fordel ved IO-Link servicen: "Jeg har ikke længere brug for en elektriker til at udskifte en defekt sensor; med den enkle M12-forbindelse kan alle i bund og grund udskifte sensoren.” Når den nye sensor er sat i, modtager den automatisk sine parametre fra IO-Link masteren: grænseværdier eller tællerstande bliver dermed ganske enkelt overført fra den gamle til den nye sensor. "Så man kan sige, at IO-Link minimerer udstyrets nedetid hos kunden."

Mens traditionelle sensorer kun har koblings- eller analoge udgange, giver IO-Link sensorer også mulighed for kommunikation direkte ind i sensoren. For eksempel kan den komplette parametrisering af sensoren udføres på afstand - enten manuelt af operatøren ved hjælp af software eller automatisk af styreenheden, for eksempel når en opskrift ændres. Dette gør det nemt at optimere processen på afstand, helt ned til sensorniveau.

Derudover har IO-Link sensorer ekstra diagnosefunktioner udover den faktiske målte værdi, f.eks. driftstimetæller, min. og maks. værdi-hukommelse eller værdier om det målte signals kvalitet.

"Alle kontrol- og overvågningsaktiviteter i vores anlæg kan udføres på afstand. Det er her IO-Link er meget nyttig, fordi den giver os maksimal gennemsigtighed direkte ind i sensoren. Dette giver os mulighed for at tilpasse processen optimalt og hurtigt lokaliseret fejlkilden, når der opstår fejl”, siger Sven Penkwitt.

Billede 1: Hele anlægget kan kontrolleres og blive vist på afstand. Sidst, men ikke mindst, sikrer IO-Link maksimal gennemsigtighed. Billede 2: Takket være IO-Link kan brugeren aflæse målte værdier, ændre parametre og få vist min/maks-værdier og diagnosedata for hver sensor via et dashboard.

Konklusion

Den brede produktportefølje gør det muligt: med sensorteknologi fra ifm og alle fordelene ved IO-Link kan selv et komplekst anlæg med mange variabler, der skal tages højde for til maksimal effektivitet, blive automatiseret fuldstændigt. Det er dog ikke kun ”hardwaren”, der gør en forskel, service tæller også. Det er sådan Sven Penkwitt opsummerer det: ”Folkene hos ifm forstår, hvad der står på spil. De forstår og hjælper dig via telefonen og på stedet. Tilgængeligheden er også fremragende: Jeg ringer kl. 15:00 og har min sensor næste dag. Det er af stor betydning for os til vedligeholdelse og service, fordi det i sidste ende er mig, der er ansvarlig over for mine kunder. Jeg kender stort set ingen leverandør i den elektrotekniske sektor, der når bare i nærheden af denne service. Derfor sætter vi vores lid til ifm, hvor det er muligt. Fordi vi får alt, vi skal bruge fra dem: kompetence, pålidelighed og hastighed.”

Enkle skrueforbindelser i stedet for besværlig ledningsføring: Alle sensorer er forbundet med IO-Link masteren, som sender signalerne til anlægsstyringen via Profinet.