- moneo: IIoT платформа

- Випадки використання

Підрахунок кількості хороших/поганих виготовлених деталей, використовуючи moneo RTM

В ifm prover різні компоненти для датчиків тиску виробляються на автоматизованій виробничій установці. Наприкінці виробничого процесу хороші та погані деталі відокремлюються.

Для сортування використовується захватний маніпулятор. З метою контролю якості необхідно визначити кількісний розподіл, щоб можна було провести аналіз для оцінювання якості продукції та виробничих процесів.

Початкова ситуація:

Вироблена кількість не контролювалася централізовано, а обсяг якісних і неякісних деталей не фіксувався. Виробничий персонал не був поінформований про наявність бракованих деталей, і не існувало жодного огляду виробленого брухту. Усьому процесу бракувало прозорості. Оптимізація на основі сценаріїв планування не була можливою через брак історичних даних.

Мета проекту:

Впровадження послідовної процедури забезпечення якості шляхом підрахунку та аналізу вироблених якісних і бракованих деталей, а також оптимізації виробничого та подальшого процесів (наприклад, ремонту бракованих деталей).

Впровадження:

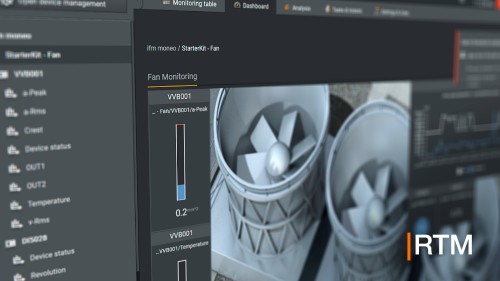

В ifm prover gmbh moneo RTM централізовано встановлений на сервері. Виготовлені деталі сортуються і розділяються на хороші/погані за допомогою двох жолобів. На кожному з жолобів був встановлений фотоелектричний датчик для підрахунку кількості деталей, що транспортуються конвеєром.

Багатофункціональний IO-Link дисплей відображає обидва лічильники. Він передає їх у вигляді IO-Link сигналу до IO-Link майстра. IO-Link майстер надає дані процесу для візуалізації, розрахунку та аналізу в moneo RTM.

Результат:

Впроваджено ефективний процес забезпечення якості, що призвело до підвищення якості процесу та продукції. Оптимізовано подальші ремонтні роботи. Тепер можна оперативно реагувати на зміну параметрів процесу. Заходи вже довели свою економічну ефективність.

У підсумку:

Завдяки переходу всі цілі були досягнуті.

- Індуктивні датчики (IFC246: 1 датчик для якісних деталей / 1 датчик для бракованих деталей)

- Можливість скидання (наприклад, перемикач з клавішею)

- Багатофункціональний IO-Link дисплей (DX2055)

- IO-Link майстер (AL1350)

Отримайте загальну картину на приладовій панелі moneo. Приладова панель надає користувачеві огляд відповідних значень процесу для цієї установки.

- Поточний загальний обсяг виробництва (розрахований з якісних [2] та неякісних [3] деталей)

- Лічильник неякісних деталей

- Лічильник якісних деталей

- Співвідношення поганих і хороших деталей

- Світлофорне відображення співвідношення (<0,5 % = зелений, >0,5 % = жовтий, >1,0 % = червоний)

Ця функція дозволяє детально проаналізувати поточний стан у порівнянні з записаними історичними даними. Це дає можливість ідентифікувати виробничі та якісні процеси, ініціювати відповідні заходи та відстежувати їх ефективність.

Залежно від виробничого процесу, коливання якості можуть відбуватися через зміну умов навколишнього середовища, таких як температура в приміщенні або вологість повітря. Включивши в аналіз інші технологічні показники, такі кореляції можна виявити.

Встановлюючи індивідуальні порогові значення, можна визначити різні рівні тривоги та ескалації, а також канали інформування.

- Верхнє порогове значення попередження

- Верхнє порогове значення сигналу тривоги

Визначення правил попереджень та тривог за через вбудованого майстра

- Визначення порогових значень (5) та джерел даних (6)

- Визначає, яке правило застосовується

- Визначає терміновість попередження або сигналу тривоги

- Визначає одержувачів електронної пошти

- Визначення відповідних порогових значень

- Визначення відповідних джерел даних

Електронний лист, згенерований у moneo вже містить інформацію про квиток:

- джерело даних, на яке вплинуло

- значення, яке перевищено або не досягнуто

- пріоритетність квитка

- позначка часу

Загальний обсяг виробництва

CTU BAD+CTU GOOD= CTU TOTAL

- Лічильник бракованих деталей (CTU BAD)

- Лічильник якісних деталей (CTU GOOD)

- Загальний обсяг виробництва (CTU TOTAL)

Співвідношення якісних деталей до неякісних у %

Розрахунок співвідношення неякісних деталей порівняно із загальною кількістю.

СПІВВІДНОШЕННЯ GOOD BAD [%] = CTU BAD * 100 / CTU TOTAL

- Лічильник бракованих деталей (CTU BAD)

- Константа 100%

- Загальний обсяг виробництва (CTU TOTAL)

- Співвідношення неякісних деталей порівняно із загальною кількістю у %